В сердце Московского промышленного сектора, где высокие технологии соединяются с традициями, работают многие, чтобы обеспечить современную жизнь всевозможными пластиковыми изделиями. Среди них выделяется невидимый героизм простого экструзера. Этот работник – не просто оператор машины; он архитектор материалов, формирующий будущее технологий через процесс, известный как экструзия.

Экструзия – это процесс, в ходе которого пластик нагревается и затем формируется в различные формы и продукты. Это может быть всё, что угодно – от труб и профилей до упаковки и деталей. Но важно помнить, что за завораживающим процессом экструзии стоит не только оборудование, но и личность, которая знает, как управлять им, чтобы добиться идеальных результатов.

Необычное лицо производства

Экструзионщик, о котором идет речь, зовут Сергей. Каждый день он сталкивается с уникальными вызовами, которые требуют не только технических знаний, но и креативного подхода к решению проблем. Одной из интересных, но малозаметных сторон его работы является анализ свойств сырья, которое он использует. Обычно многие думают, что важен лишь конечный продукт, но Сергей знает, что основной секрет успешного производства скрывается именно в правильном выборе и подготовке материалов.

Понимание полимеров

В процессе экструзии важнейшую роль играют полимеры – основное сырье для производства пластиковых изделий. Это сложные молекулы, которые могут принимать различные формы и структуры. Понимание их свойств может существенно повлиять на качество готового продукта.

Сергей изучает разные типы полимеров — от полиэтилена до полипропилена, каждый из которых обладает уникальными свойствами. Например:

— Полиэтилен – известен своей прочностью и устойчивостью к химическим воздействиям, что делает его идеальным для упаковки и трубопроводов.

— Полипропилен – отличается высокой термостойкостью, что делает его подходящим для изделий, которые подвержены значительным температурным колебаниям.

С учетом этих характеристик, Сергей может оптимизировать параметры экструзии, такие как температура, скорость и давление, чтобы избежать брака.

Процесс экструзии

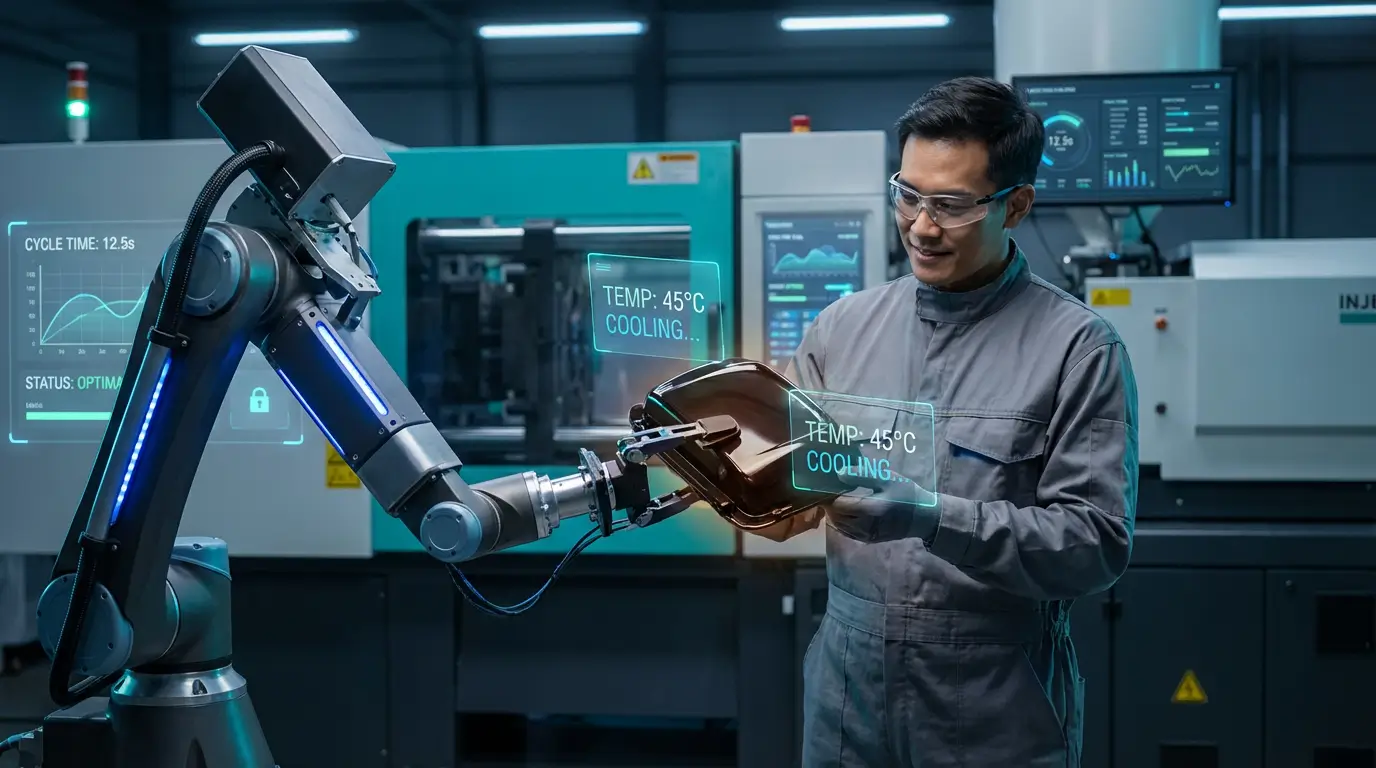

Запуск машины – это только начало. Сергею нужно постоянно следить за процессом и корректировать его. На этапе загрузки полимеры поступают в экструдер, где они нагреваются до точной температуры, нужной для плавления.

Далее начинается сам процесс экструзии, в котором пластик проходит через формирующее устройство, где ему придается заданная форма. Основные этапы процесса:

1. Загрузка – сырьё загружается в бункер экструдеров.

2. Плавление – под действием температуры и механической энергии полимеры плавятся.

3. Формирование – расплавленный пластик под давлением продвигается через матрицы, где приобретает окончательную форму.

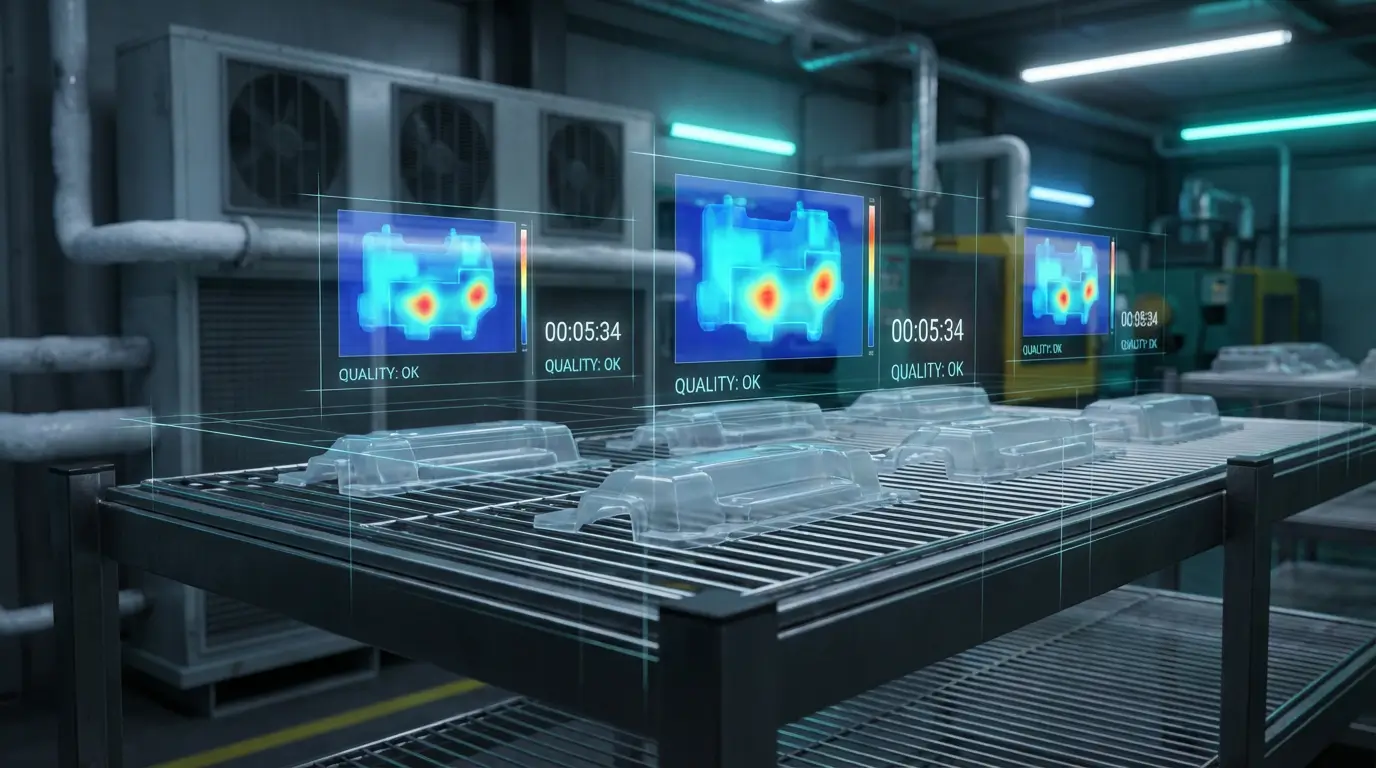

4. Охлаждение – изделия подвергаются быстрому охлаждению для формирования твердой структуры.

Раскрытие потенциальных проблем

Сложность работы экструзионщика заключается не в простой последовательности действий, а в необходимости предотвращать возможные проблемы. Например, если температура будет слишком высокой, это может привести к разложению материала, а при слишком низкой – к образованию бракованных деталей.

Сергей разработал свою собственную систему контроля, в которой он использует датчики температур и давления, добавляя алгоритмы, чтобы автоматически корректировать параметры в режиме реального времени. Это позволяет минимизировать ошибки и повысить общую эффективность производства.

Преимущества пластиковых изделий

Пластик в современном производстве имеет множество преимуществ:

— Надежность: изделия из пластика способны выдерживать значительные нагрузки и механические воздействия.

— Экономия: производство пластиковых деталей часто дешевле, чем металлических или керамических.

— Производительность: гибкость пластика позволяет создавать детали сложной формы, что значительно увеличивает возможности дизайна.

Сергею удалось внедрить новые технологии, которые не только повысили качество товаров, но и сократили затраты на сырье. Он делится опытом с молодыми специалистами, помогая им понять важность выбора материалов на начальных этапах производства.

Взгляд в будущее

Взглянув на прогресс за последние несколько лет, Сергей осознает, что пластиковое производство не стоит на месте. Технологии постоянно развиваются, появляются новые материалы с улучшенными свойствами. Ожидается, что в ближайшие годы на рынке будут представлены экосознательные альтернативы традиционным полимерам, такие как биопластики, которые обеспечат новые возможности для устойчивого развития.

Сергей верит в важность образования и продолжает обучать коллег, чтобы они были в курсе последних тенденций. Он понимает, что только через возможность постоянно обучаться и адаптироваться к новым технологиям индустрия сможет оставаться конкурентоспособной.

Экструзия – это не просто процесс производства, это искусство. За каждой деталью стоит труд людей, таких как Сергей, которые привносят креативность в мир технологий, меняя ход истории производства пластиковых изделий. Каждый день они создают нечто большее, чем просто продукты – они строят будущее, в котором пластиковые изделия будут незаменимы.